冷間鍛造

日本パーツの冷間鍛造技術なら

圧倒的パフォーマンスが可能になる

これだけの理由。

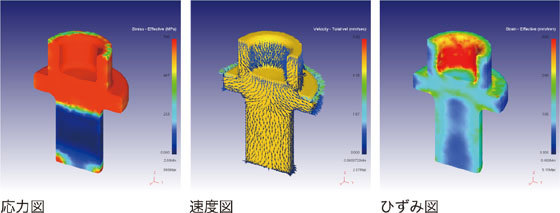

● 最大9段の多段パーツフォーマーで複雑な形状の加工が可能

● 限界を超えた圧造技術で2次加工をカット。加工費を削減

● レイアウト+特殊金型構造により一般的に難しい加工を実現

● 数多くの専用機による一貫生産体制で高品質と量産性を両

● 材料を無駄にしない加工法により環境にやさしく材料費も削減

● 面粗度が良く、寸法のバラツキも少ないので圧入性や組み付け性が安定

● 一人ひとりが職人。品質だけでなく見た目、手触りにも徹底したこだわり

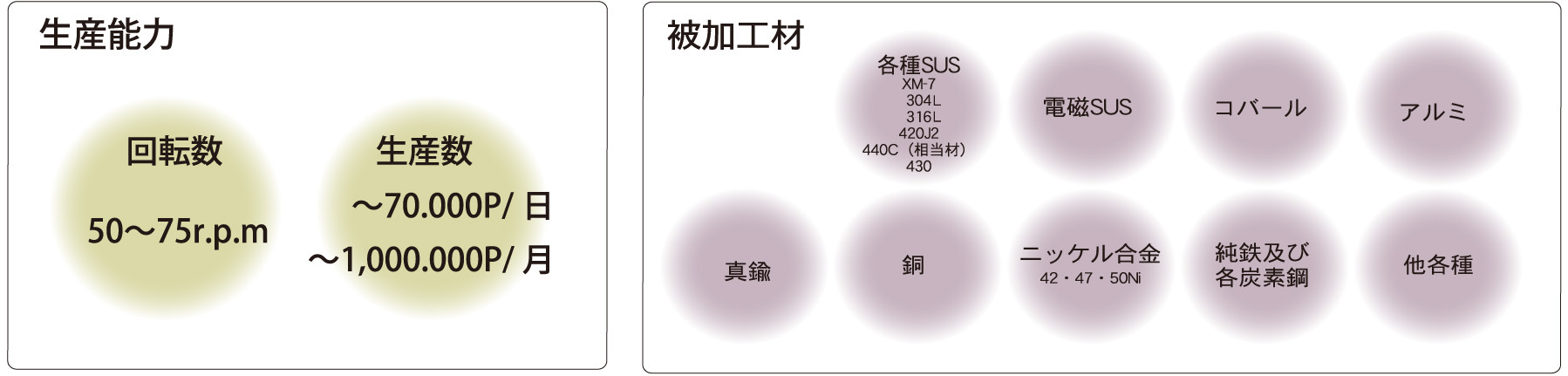

●生産能力と被加工材

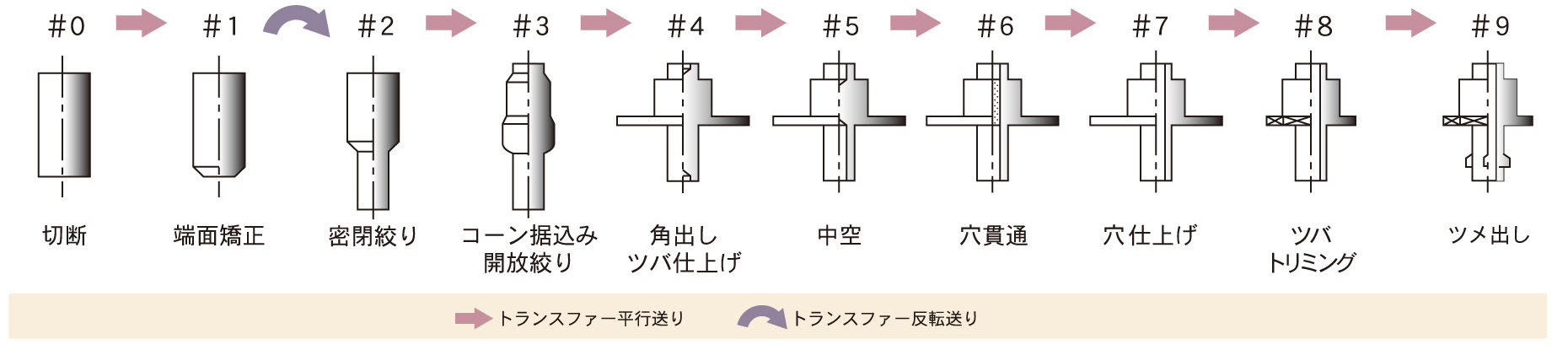

●9段パーツフォーマー加工例

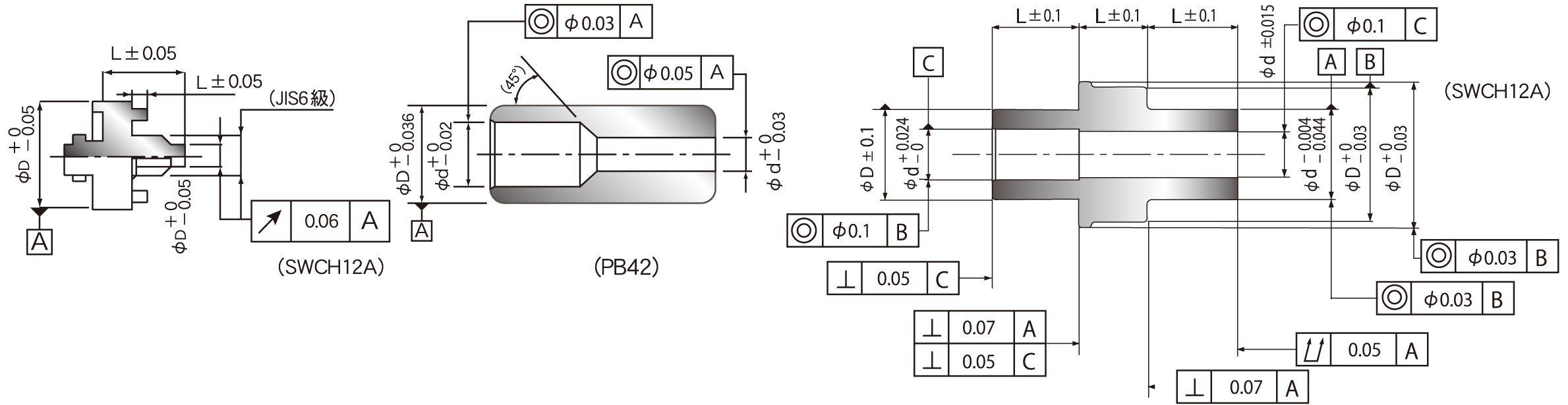

●加工精度例

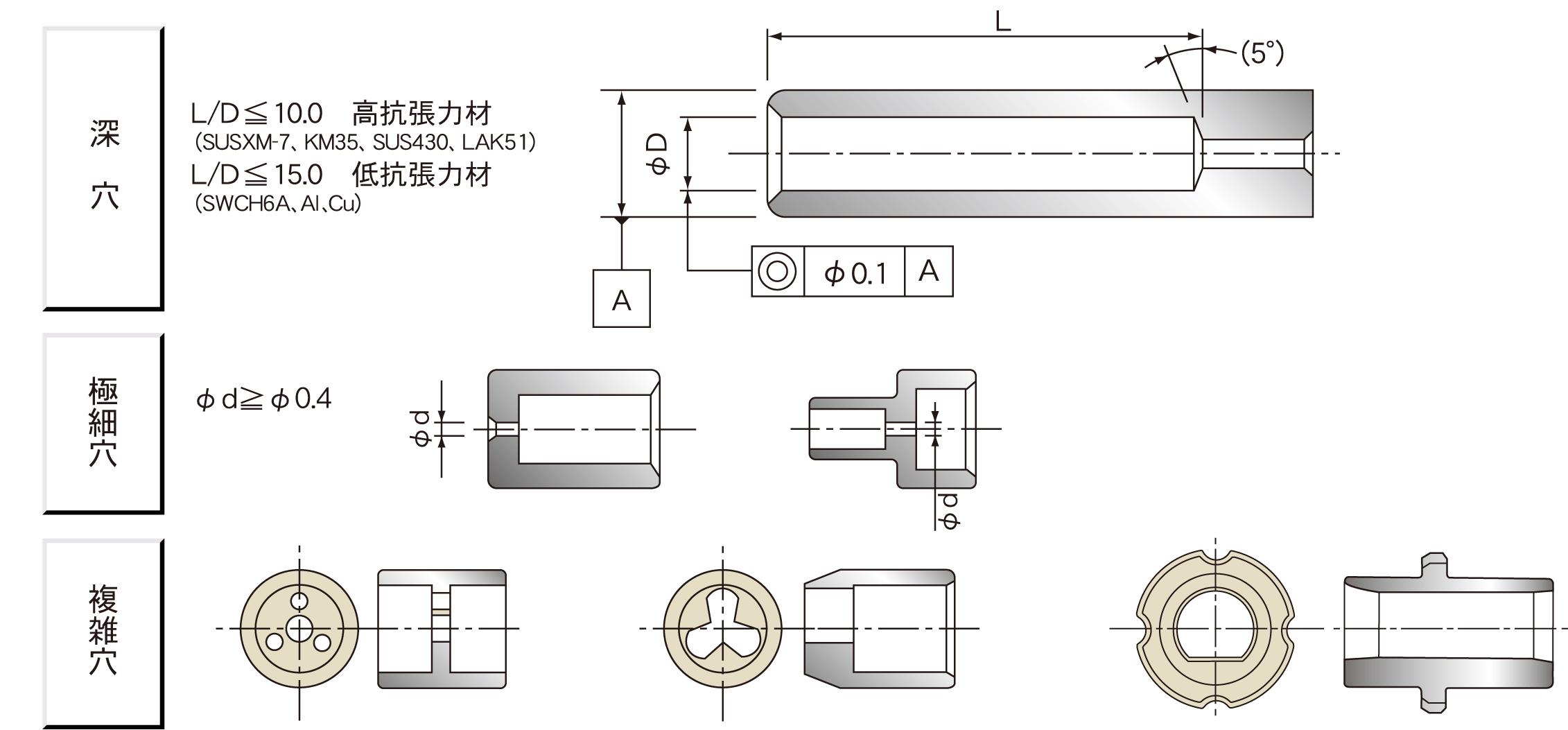

●こんな事も可能です

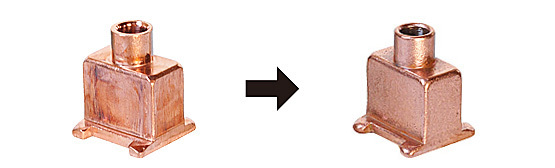

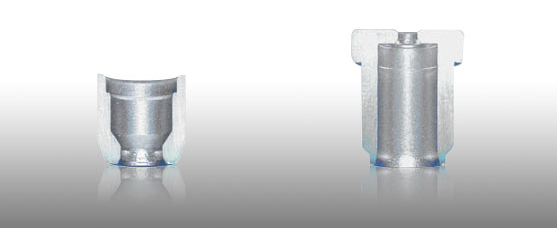

●インフォーマー鋼球一体成型

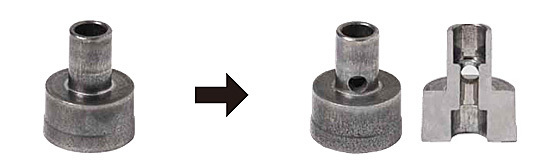

●回り止め・抜け止め加工

5段・6段工程で形状出しを完了させ、次工程(最終工程)で、フォーマー内にて羽根出し加工をします。樹脂成形後、回り止め、抜け止め効果となり、従来フォーマー加工後プレス加工での羽根出し、フォーマー加工後ローリングによるセレーション付け等、2次加工に頼っていたものを日本パーツは、多段フォーマーの特性を生かし、インフォーマーにて成形しました。回り、抜けトルクの裏付けをもとに、品質の向上、コストの低減を達成し、色々な製品への応用が進行中です。AL、Cu等非鉄金属から、SWCH45K、SUSXM7等高坑張力鋼までの素材で応用可能であり御相談に応じます。

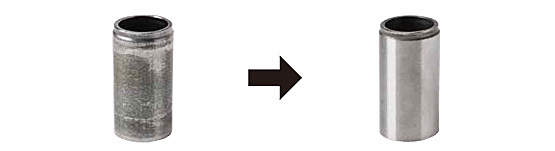

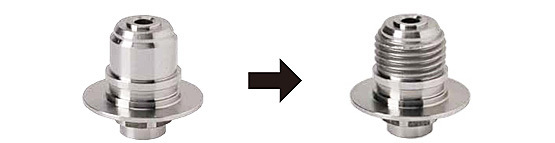

●オイルシール面加工

日本パーツの優れた冷鍛技術により、

OIL(AIR)シールテーパー面加工を可能にしました。

OIL(AIR)シールテーパー面加工を可能にしました。

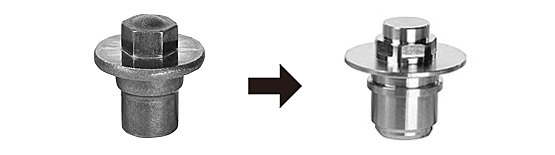

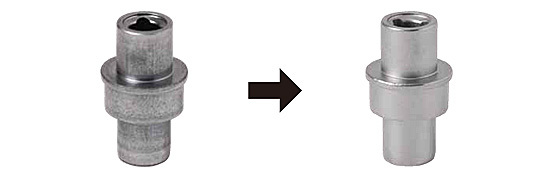

●割りダイス加工